Função principal do tubo flexível de aço inoxidável

Em sistemas de escapamento reais, o tubo flexível de aço inoxidável geralmente não serve para alterar o desempenho do escapamento, mas é usado para lidar com um problema existente há muito tempo, mas muitas vezes ignorado, que é o inevitável movimento relativo entre o motor e o tubo de escapamento. Porque o motor produz vibração periódica continuamente durante o trabalho, e o tubo de escape terá um alongamento axial óbvio sob condições de alta temperatura. Se esses movimentos forem totalmente suportados por tubos rígidos e soldas, as falhas geralmente se concentram na junta do silenciador, na borda do flange ou próximo aos suportes. A existência da seção flexível, em essência, é liberar esses movimentos dentro da faixa permitida pela estrutura, ao invés de transferir o problema para trás.

Faixa de aplicação de exaustão de tubo flexível de aço inoxidável

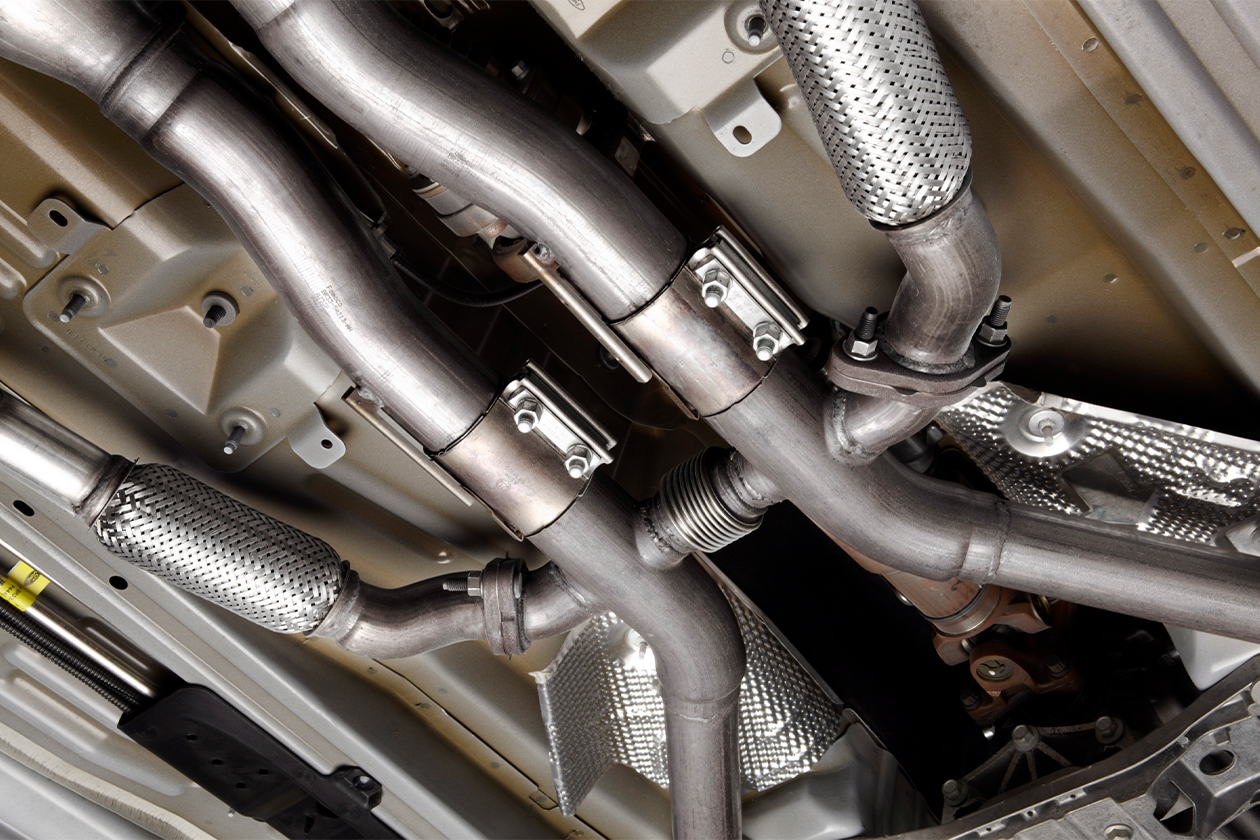

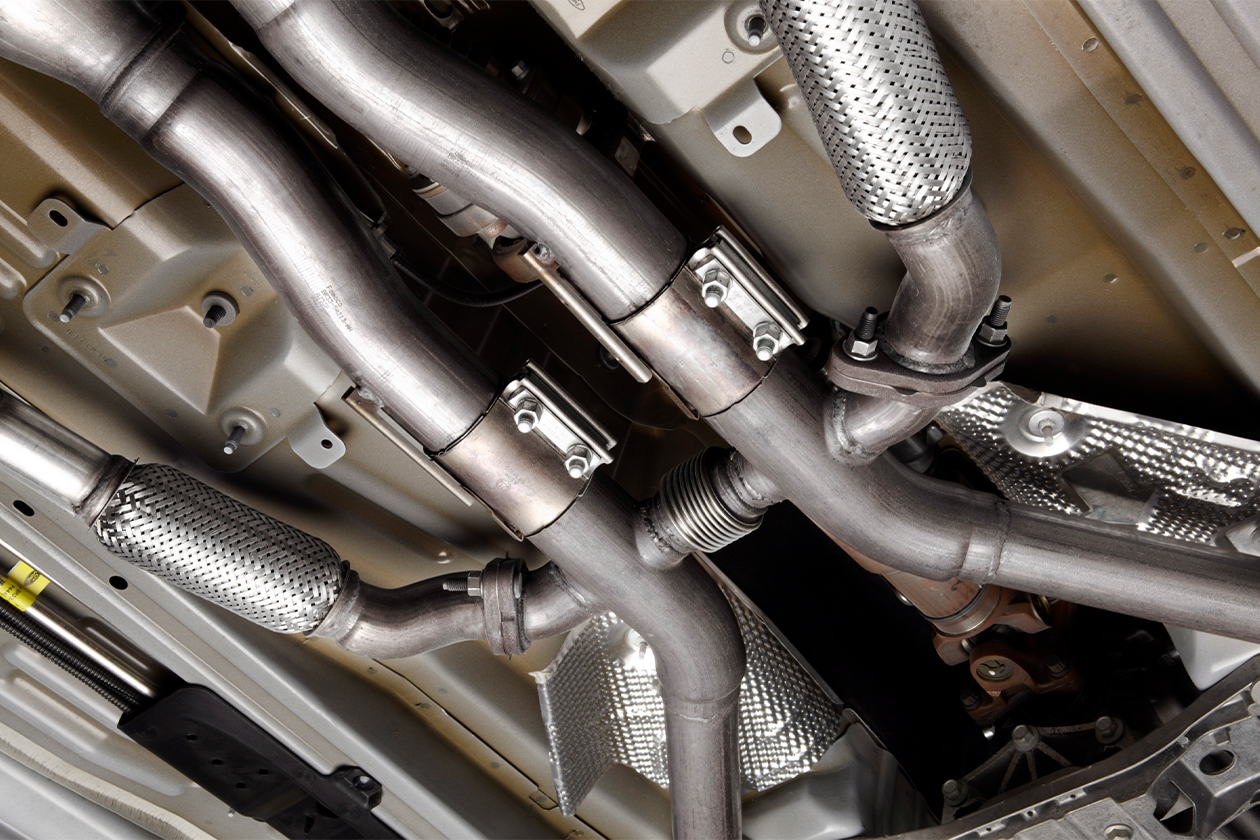

Layout simétrico de múltiplas conexões flexíveis no sistema de exaustão

Em algumas ramificações de exaustão múltipla ou sistemas de alto desempenho, você verá exaustão de tubo flexível de aço inoxidável não apenas em um local, mas em várias seções distribuídas simetricamente em diferentes ramificações de exaustão. O objetivo deste layout é permitir que cada ramo de escape compense seu próprio movimento dinâmico individualmente, e não permitir que uma única seção flexível absorva a vibração complexa de todo o sistema. Na prática, isso diminui as cargas excêntricas causadas pelo movimento total e evita a falha prematura de um ramo específico sob ciclos combinados de alta temperatura e vibração.

Requisitos de engenharia para utilização de juntas flexíveis em seções de alta temperatura e alta pressão

Em sistemas diesel ou turboalimentados, a junta flexível do escapamento às vezes é ajustada em segmentos de alta temperatura e alta pressão (como após o filtro de partículas diesel ou próximo à saída do turbo). Nestas condições não há apenas vibração do motor e alongamento térmico, mas também flutuação da pressão de escape, pelo que os componentes flexíveis nesta área necessitam de maior capacidade estrutural e resistência à fadiga. Neste ambiente de alta temperatura e alta pressão, tubos flexíveis com estrutura de três camadas (como forro + corrugação + camada trançada) devem ser usados para atender às maiores demandas de fadiga.

A estrutura do tubo flexível de aço inoxidável não é apenas 'flexível'

O tubo flexível pode proporcionar certa flexibilidade nas direções axial, lateral e até mesmo de leve torção, o que permite absorver a vibração do motor e o movimento causado pela expansão térmica do sistema de escapamento. Em contraste, os tubos retos comuns são muito rígidos; qualquer vibração ou movimento térmico será transmitido diretamente às soldas, pontos de apoio ou suspensores, causando facilmente rachaduras por fadiga ou deformação do suspensor.

Além disso, a estrutura multicamadas do tubo flexível apresenta melhor vida útil e estabilidade sob pressão e ciclos de temperatura. O tubo reto quase não tem capacidade de amortecimento em altas temperaturas; qualquer alongamento térmico deve ser absorvido pelos fixadores do tubo, caso contrário a tensão do sistema se concentrará severamente. Na engenharia, as seções flexíveis não apenas reduzem a carga de solda, mas também prolongam a vida útil do silenciador, do catalisador e do tubo de seção intermediária.

Além disso, no nível de instalação e manutenção, o tubo flexível pode ser combinado em espaços limitados, enquanto o tubo reto geralmente requer um alinhamento preciso; caso contrário, a instalação pode facilmente causar concentração de tensão ou risco de vazamento de gás. É também por isso que no segmento dianteiro próximo ao motor, área concentrada de alongamento térmico do segmento intermediário ou sistema de ramificação de escapamento múltiplo, o escapamento flexível com tubo de aço inoxidável é mais comum e necessário do que o tubo reto.

Em resumo, a vantagem do tubo flexível não é simplesmente 'pode dobrar', mas através da flexibilidade para absorver vibração e expansão térmica, reduzir o estresse local e prolongar a vida útil geral do sistema, que é um valor de engenharia que o tubo reto não pode fornecer.

A lógica de seleção do fole de exaustão e do tubo flexível não é igual

A estrutura pura do fole depende totalmente do corpo ondulado para suportar movimentos repetidos, o que requer precisão de formação extremamente alta e consistência do material; enquanto o tubo flexível completo participa do compartilhamento de tensões por meio da trança externa e da estrutura do revestimento, que em condições de trabalho complexas é mais fácil de manter a estabilidade da forma.

Aplicação e função do fole de exaustão

O fole de exaustão é usado principalmente em seções do sistema de exaustão que requerem absorção de expansão térmica. Geralmente adota um design de tubo corrugado de camada única ou multicamada, que pode fornecer extensão axial e capacidade de contração para aliviar a mudança no comprimento do tubo causada pelo aumento da temperatura de exaustão. A flexibilidade do fole concentra-se principalmente na direção axial. Para absorção de vibrações laterais ou cargas torcionais, é limitado, por isso geralmente é instalado entre tubos rígidos na seção intermediária ou próximo ao silenciador e catalisador, para compensar o alongamento térmico e reduzir a concentração de tensões nas soldas e suportes.

No processo de projeto e produção, a escolha do material, a altura da ondulação e a espessura do fole determinam diretamente sua extensão e vida útil à fadiga. Foles de diâmetro maior, se não houver suporte externo ou reforço adicional, podem facilmente produzir trincas locais sob condições de alta temperatura e alta pressão. Na prática de engenharia, o fole é mais utilizado para compensação de deslocamento térmico, não para elemento de isolamento de vibração, e esta é a maior diferença entre ele e o tubo flexível.

Aplicação e função do tubo flexível

O tubo flexível é diferente. Sua estrutura geralmente inclui corpo em tubo corrugado, malha externa trançada, e quando necessário também vem com liner Interlock. O design do tubo flexível não só pode absorver a expansão térmica axial, mas também pode amortecer vibrações laterais e cargas de torção, o que o torna muito adequado para instalação na seção frontal perto do motor ou na área de fusão do ramo de escapamento. Como essas posições têm alta frequência de vibração e ação sustentada, a malha trançada e a estrutura do revestimento do tubo flexível podem evitar a fadiga prematura da camada corrugada e rachaduras na solda.

Em aplicações de engenharia, os requisitos de instalação do tubo flexível são mais rígidos do que os foles e devem determinar a densidade da trança, a espessura da corrugação e o tipo de revestimento de acordo com o diâmetro, comprimento e ponto de instalação do tubo. Sua função não é apenas compensar o deslocamento térmico, mas, mais importante ainda, prolongar a vida útil geral do sistema de exaustão. Especialmente em ambientes de vibração de alta frequência e sistemas de exaustão diesel de alto fluxo, a confiabilidade do tubo flexível determina diretamente a durabilidade de todo o percurso do tubo.

Consistência do lote do tubo de exaustão flexível

Na aplicação em lote de tubo de exaustão flexível, o que você deve focar não é em “quantas camadas são usadas”, mas se cada lote de produtos permanece consistente. Pequenas alterações nos parâmetros de corrugação e nas tolerâncias de comprimento serão ampliadas em desvios de montagem ou problemas de tensão de longo prazo após a instalação.

Consistência dos parâmetros da geometria da ondulação

Na geometria corrugada do tubo flexível, a altura da crista, a altura do vale, o passo e a espessura da parede determinam diretamente a capacidade elástica e a vida útil à fadiga do tubo flexível. Pequenas flutuações nesses parâmetros podem levar a diferenças na concentração de tensão exatamente sob a mesma condição de trabalho, alterando bastante o local da falha após os ciclos de fadiga e a distribuição da vida útil. Afinal, a vida útil do tubo flexível é essencialmente uma função da tensão local da corrugação e da contagem de ciclos.

Lote de material e consistência de soldagem

A própria composição química do aço inoxidável afetará sua resistência à oxidação e desempenho à fadiga em altas temperaturas. Mais importante ainda, a estabilidade microscópica da estrutura do mesmo material do lote influenciará a durabilidade do ciclo térmico.

As soldas são um dos pontos de partida mais comuns para trincas por fadiga em segmentos flexíveis. Se a zona afetada pelo calor da soldagem não for controlada adequadamente durante a fabricação – como entrada de calor excessivamente alta, acúmulo de cordão de solda ou limpeza inadequada – isso criará corrosão intergranular, vazios ou tensões residuais perto da solda. Esses defeitos apresentarão trincas por fadiga após mais de 50.000 ciclos de ciclos de alta temperatura. Geralmente realizamos ciclo térmico, fadiga vibratória e testes de ruptura para verificar a qualidade da solda.

Consistência dos parâmetros da estrutura da trança e do revestimento

Alguns tubos de exaustão flexíveis vêm com malha trançada externa ou manga de revestimento interno (por exemplo, revestimento perfurado). A estanqueidade da trança externa, o diâmetro do fio, o número de camadas e o padrão de trama afetam a resposta à vibração local e a rigidez geral. Se a camada trançada for irregular ou não compartilhar a carga com a camada corrugada interna, a malha externa se deformará facilmente localmente ou quebrará os fios de fadiga, reduzindo assim a vida útil geral. O revestimento pode reduzir a erosão direta do fluxo de exaustão na corrugação e melhorar a resistência à fragilização, mas somente se os parâmetros estruturais de cada camada forem consistentes e adequadamente envolvidos no compartilhamento de carga.

O escapamento flexível em aço inoxidável não pode compensar problemas de design do sistema

O tubo flexível de escape ainda falhará além dos limites de carga do projeto

A intenção do projeto do tubo de escapamento flexível é absorver pequenos movimentos e vibrações entre o motor e o sistema de escapamento, mas sua estrutura em si não tem a capacidade de compensar todos os problemas de carga causados por erros de projeto. Na utilização real, as falhas do tubo flexível muitas vezes não são causadas por um único fator, mas por múltiplas cargas sobrepostas. Um motivo comum é que a vibração ou tensão térmica geral do sistema excede sua capacidade projetada.

Por exemplo, quando os coxins do motor envelhecem, a velocidade é instável ou o equilíbrio mecânico interno é ruim, a vibração transmitida ao sistema de escapamento aumenta claramente. Essas vibrações excederão a capacidade de absorção do tubo flexível, fazendo com que rachaduras por fadiga se acumulem nas corrugações ou nas soldas e, eventualmente, quebrem. Outro exemplo é que o ciclo de alta-baixa temperatura afeta a estrutura cristalina do material, tornando a ondulação e o metal de solda quebradiços devido à fadiga do ciclo térmico. Isto não pode ser totalmente aliviado pela própria escolha do material do tubo flexível. É necessário que o sistema reduza a concentração de tensão local na fase de projeto. Somente com um projeto adequado de suportes e um caminho de transmissão de carga controlado o tubo flexível pode desempenhar seu papel compensador. Caso contrário, mesmo usando aço inoxidável de alta qualidade, ele ainda falhará precocemente.

Falhas no projeto do sistema geralmente causam falha precoce no tubo flexível de exaustão

Na prática de engenharia, muitas falhas iniciais de caixas de escapamento flexíveis de aço inoxidável estão relacionadas ao projeto irracional do sistema, e não apenas à qualidade do material ou a problemas de processo de fabricação. O tubo flexível pode lidar com expansão térmica e vibração dentro de uma determinada faixa, mas não pode resolver concentração de tensão estrutural, erro de instalação ou problemas de roteamento irracionais.

Especificamente, se a instalação do sistema de exaustão não deixar espaço suficiente para acomodar a expansão e o movimento térmico, ou se os pontos de suporte e a seção flexível forem incompatíveis, o segmento flexível pode já estar em tensão ou compressão no estado frio. Uma vez que o motor entra no estado quente, essas tensões se sobreporão à carga cíclica do tubo flexível, causando ruptura por fadiga do material ou separação da solda. Várias análises de falhas em nosso site também mostram que os efeitos combinados de ciclos de alta temperatura, vibração, erro de instalação e corrosão são frequentemente as principais causas de falha, e não o defeito inato da estrutura do segmento flexível. Não importa quão rigoroso seja o processo de fabricação, tais concentrações de tensões desencadeadas pelo layout estrutural não podem ser compensadas apenas por ele.

Condições limite de mangueira de exaustão flexível em aplicações de engenharia

Em alguns cenários de layout de exaustão especiais ou com espaço limitado, a mangueira de exaustão flexível realmente traz conveniência de roteamento. Mas sua estrutura e mecanismo de suporte de carga definem limites de aplicação explícitos e, em operações de longo prazo ou projetos em lote, deve-se avaliar se deve ser usado de acordo com as restrições de projeto e condições de instalação. Não pode substituir arbitrariamente conexões rígidas.

Ângulo de instalação e restrição de raio de curvatura mínimo

A mangueira de exaustão flexível deve considerar o raio mínimo de curvatura durante o projeto e a instalação. Se o raio de curvatura no local de instalação for menor que o valor mínimo permitido da mangueira, as camadas corrugadas e de reforço suportarão cargas de deformação além do projeto, causando danos por fadiga no reforço interno e falhas prematuras. Nossas diretrizes técnicas de mangueiras afirmam especificamente que 'a mangueira não deve ser usada em raios de curvatura menores que o mínimo especificado pelo fabricante, caso contrário, não apenas limitará o fluxo, mas reduzirá significativamente a vida útil'. Além disso, se a torção ocorrer perto de uma junta, sua camada de reforço será danificada mais facilmente, diminuindo ainda mais a vida útil geral.

Nos sistemas de escapamento, essa restrição de ângulo e raio é especialmente importante porque o espaço do motor e do chassi costuma ser apertado. Se o encaminhamento for forçado em espaços estreitos, o corpo da mangueira permanecerá torcido a longo prazo, perdendo assim a sua função de amortecimento projetada.

Restrições de carga combinadas de temperatura, pressão e frequência de trabalho

A maioria das mangueiras de exaustão flexíveis tem níveis de temperatura e pressão de projeto claramente especificados, o que é diferente do tubo flexível de metal comum. Algumas mangueiras flexíveis industriais têm certas capacidades de resistência à vibração e corrosão, mas sua resistência à temperatura e pressão geralmente não corresponde aos tubos de escape corrugados de metal dedicados. Quando a temperatura de exaustão excede a faixa permitida do projeto da mangueira ou a pulsação de pressão é grande, a ondulação, a trança e as juntas soldadas suportarão cargas extras, acelerando o risco de falha por fadiga.

Os sistemas de exaustão apresentam expansão térmica e flutuações de pressão como condições normais de operação. Como apontam as especificações do sistema de escapamento da Caterpillar, os tubos de escapamento produzem alterações de deslocamento térmico em altas temperaturas. Se as juntas flexíveis ou mangueiras não puderem se estender livremente dentro da faixa de temperatura especificada, as tensões do sistema serão transferidas para seções fixas do tubo ou suportes. Portanto, em condições de alta temperatura e alta vibração, os engenheiros devem confirmar se a mangueira corresponde à temperatura e à capacidade de carga de frequência; caso contrário, deve ser usado um tubo corrugado de exaustão dedicado ou outra estrutura de compensação de expansão térmica.

Efeito da vibração, torção e cargas sobrepostas na mangueira flexível

Em aplicações reais de engenharia, o movimento relativo entre o motor, o chassi e os tubos de escape não é unidirecional, mas uma combinação de vibração lateral, alongamento térmico axial e carga torcional. Fontes indicam que quando a mangueira sofre movimento combinado de estiramento + torção sob carga, sua ondulação interna e camadas de reforço suportarão simultaneamente cargas desfavoráveis, e esse impacto de carga composta na vida em fadiga é muito maior do que o movimento unidirecional.

É por isso que muitas aplicações industriais recomendam o uso de tubo flexível de exaustão de metal dedicado em vez de mangueiras flexíveis de borracha ou fibra. As estruturas metálicas corrugadas são projetadas para movimento axial, vibração lateral e carga combinada com maior consistência e resistência à fadiga, enquanto a mangueira de exaustão flexível comum é mais adequada para ambientes de baixa temperatura e baixa amplitude.

Método de suporte e requisito de design de espaço de expansão livre

Devemos esclarecer: conectores flexíveis em sistemas de exaustão não podem ser “mantidos fixos”; eles devem ter espaço de expansão livre suficiente para absorver o movimento. Na instalação de mangueiras flexíveis, se o suporte ou os suspensores forem ajustados incorretamente, eles restringirão a deformação livre, transferindo cargas para o corpo corrugado ou juntas, levando à falha por fadiga.

Além disso, os conectores flexíveis devem estar localizados perto de fontes de vibração e cooperar com um layout razoável do primeiro ponto de suporte, que isola a vibração e evita falhas prematuras devido a carregamento irregular. Caso contrário, a mangueira de exaustão flexível em ambientes com espaço limitado não só carece de espaço de expansão suficiente, mas também se degenera devido à atuação contínua da carga.

Resumo

Em geral, o tubo flexível de aço inoxidável em sistemas de exaustão não é simplesmente uma peça “pode dobrar”; seu valor reside na absorção da vibração do motor e do movimento de expansão térmica, reduzindo o estresse local e prolongando a vida útil geral do sistema. Mas não pode substituir um design de sistema razoável e um layout de suporte correto. Ao projetar sistemas de exaustão ou selecionar conexões flexíveis, confirmar a posição de instalação, direção do movimento, temperatura operacional e disposição do ponto de apoio é a premissa para garantir a confiabilidade do tubo flexível.

Se você estiver avaliando esquemas de conexão flexíveis para sistemas de exaustão ou precisar comprar tubos de exaustão flexíveis de aço inoxidável, exaustão flexível de aço inoxidável ou outros tipos de tubos corrugados de metal a granel, compreender esses detalhes de engenharia o ajudará a reduzir o risco de falhas e otimizar a vida útil do sistema. Você também pode consultar os pontos de projeto neste artigo e confirmar conosco o tamanho, o material e as condições de instalação para obter resultados de fornecimento de lote mais estáveis.