Ao construir ou substituir um sistema de escapamento, as pessoas geralmente se concentram no silenciador ou no tubo de escape. Mas, na realidade, a parte mais crítica reside na forma como cada tubo está conectado.

O tipo de conexão determina quão bem o sistema pode lidar com vibração, temperatura e fadiga de longo prazo. É onde começa a verdadeira durabilidade.

Por que o tipo de conexão é importante

Os motores movem-se constantemente. Eles torcem, expandem e vibram – enquanto a linha de exaustão permanece fixa.

Se esse movimento não tiver para onde ir, o estresse aumenta. Aparecem rachaduras. O sistema começa a chacoalhar ou vazar.

É por isso que cada conexão — seja ela soldada, fixada ou flexível — desempenha uma função específica.

A resistência limpa das juntas soldadas

Uma junta devidamente soldada parece sólida e segura. Parece profissional, veda perfeitamente e mantém-se sob altas temperaturas.

A soldagem é comum em sistemas OEM e escapamentos de desempenho porque proporciona uma estrutura rígida e estanque.

Mas a rigidez tem um custo. Quando o calor expande a seção dianteira ou o motor vibra, as juntas soldadas não conseguem absorver o movimento. Com o tempo, mesmo uma solda TIG perfeita pode fraturar no pescoço ou próximo ao coletor.

Nossos engenheiros observaram isso especialmente em sistemas de aço inoxidável onde a expansão térmica é alta.

É por isso que a maioria dos sistemas modernos combina soldagem com elementos flexíveis – para permitir movimento onde for necessário.

A praticidade das conexões fixadas

Os grampos facilitam muito a montagem e o reparo. Você pode desmontar ou substituir seções sem cortar ou soldar.

Um grampo de banda V ou um grampo HD bem ajustado oferecem quase a mesma vedação que a soldagem – se instalado com precisão.

Os grampos são ideais para oficinas e aplicações de pós-venda onde a flexibilidade é importante.

No entanto, os grampos de qualidade inferior podem afrouxar após os ciclos de calor, causando ruído ou vazamentos.

Escolha sempre braçadeiras de aço inoxidável ou aluminizado, que correspondam perfeitamente ao diâmetro externo do tubo.

Em alguns casos, combinar uma secção dianteira soldada com secções traseiras fixadas proporciona o melhor de dois mundos: resistência na frente, facilidade de manutenção na parte traseira.

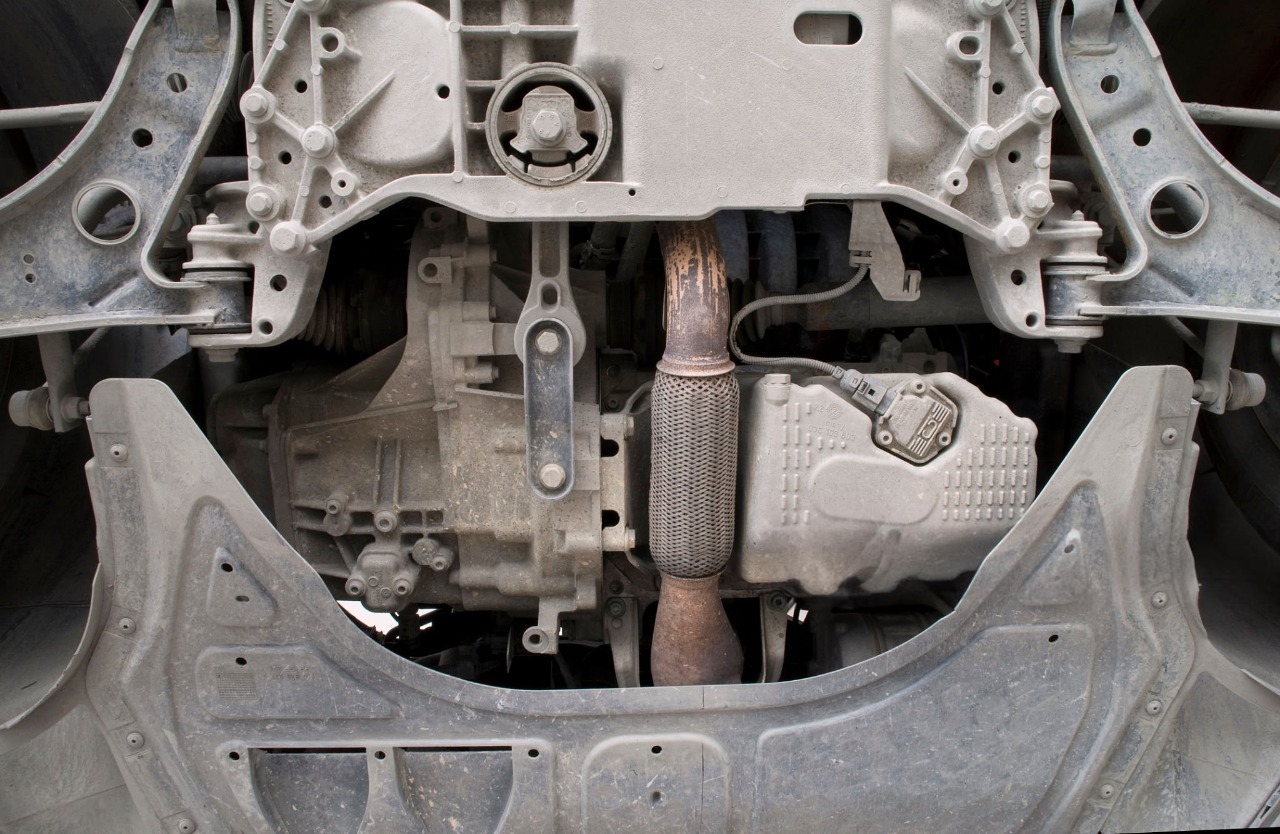

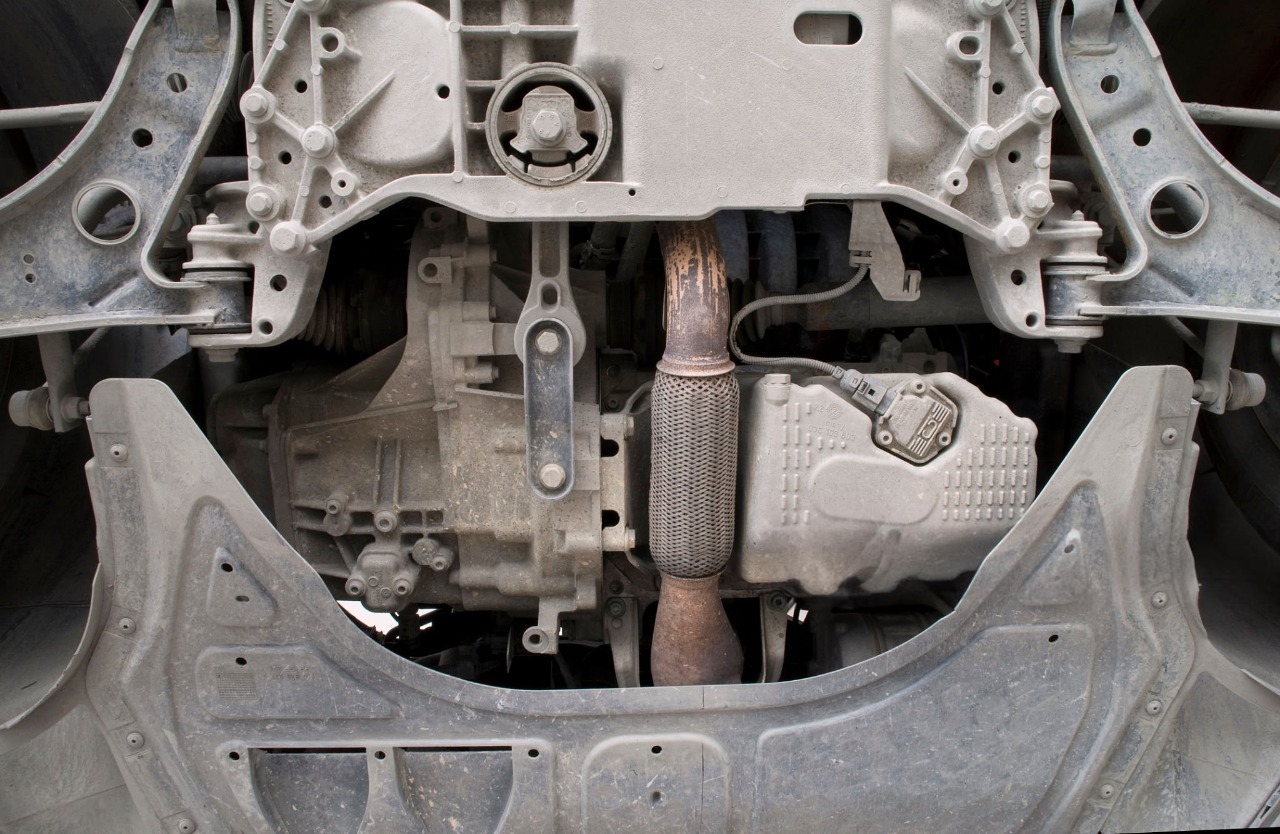

O papel silencioso dos tubos flexíveis

O tubo flexível de escape.

Seu trabalho é simples: absorver vibrações e movimentos térmicos antes que atinjam o resto do sistema.

Dentro dessa curta seção trançada esconde-se a verdadeira engenharia.

Um tubo flexível de escapamento automotivo típico pode usar:

Fole formado hidraulicamente para absorver a expansão,

Forros de intertravamento ou trança interna para resistir à pressão de exaustão,

Mangas inoxidáveis ou aluminizadas para conexão,

Trança simples ou dupla para durabilidade sob vibração.

Freqüentemente fornecemos configurações como tubos flexíveis trançados em malha, conectores flexíveis de escapamento ou tubos com niples, personalizados para atender às configurações de escapamento de carros, caminhões ou geradores.

Mesmo tipos ovais ou flangeados podem ser produzidos com base em desenhos.

Uma comparação rápida que você pode manter em mente

| Seção flexível | de junta fixada com | junta | soldada |

| Força | Muito alto | Moderado | Moderado |

| Resistência à vibração | Baixo | Médio | Alto |

| Manutenção | Difícil | Fácil | Moderado |

| Proteção contra vazamentos | Excelente | Bom (depende do ajuste) | Bom |

| Tratamento de expansão de calor | Pobre | Justo | Excelente |

| Melhor caso de uso | Sistemas fixos OEM | Reparo/uso modular | Absorção de vibração e movimento |

Na maioria dos sistemas de exaustão bem projetados, todos os três tipos coexistem. A solda fornece estrutura, a braçadeira permite a manutenção e o tubo flexível absorve o movimento – mantendo tudo equilibrado.

Como o controle de qualidade faz a diferença

Mesmo o melhor design falha sem uma fabricação consistente.

Nossa equipe utiliza soldagem TIG e laser para juntas precisas e herméticas.

A conformação hidráulica garante que cada fole tenha profundidade de ondulação uniforme, evitando pontos fracos.

Após a montagem, cada lote passa por testes de vazamento, pressão, fadiga e névoa salina para verificar a confiabilidade a longo prazo.

Essa atenção aos detalhes garante que cada mangueira de escape ou acoplamento flexível em aço inoxidável tenha um desempenho consistente — seja para um sedã compacto ou um caminhão para serviço pesado.

Perguntas comuns sobre juntas flexíveis de exaustão

Q1: Quanto tempo normalmente dura um tubo flexível?

Depende do material e do uso. Um tubo trançado de aço inoxidável 304 em um sistema bem suportado pode durar de 5 a 8 anos, enquanto os tipos de aço macio mais baratos podem falhar em 1 a 2 anos.

Q2: Uma junta flexível pode corrigir o ruído de vibração?

Reduz a transferência de vibração, mas não corrige o ruído causado por montagens soltas ou suportes enferrujados. Verifique sempre todo o sistema.

Q3: Posso soldar um tubo flexível em vez de usar braçadeiras?

Sim, mas tenha cuidado. Soldar muito perto da trança pode danificar o revestimento interno. Extremidades de niple ou flanges pré-instaladas são melhores para configurações soldadas.

Q4: Qual é a diferença entre os tipos de trança de malha e intertravamento?

A malha trançada controla a vibração externa, enquanto o intertravamento absorve a pressão interna e mantém o fluxo. Muitos sistemas pesados combinam ambos.

Um sistema equilibrado dura mais

O sistema de escapamento mais forte não é aquele com aço mais espesso – é aquele projetado para se mover naturalmente com o motor.

As soldas proporcionam estrutura, os grampos proporcionam facilidade de manutenção e os tubos flexíveis proporcionam liberdade de movimento.

Juntos, eles formam um sistema que dura mais, funciona de forma mais silenciosa e evita custos futuros de reparos.